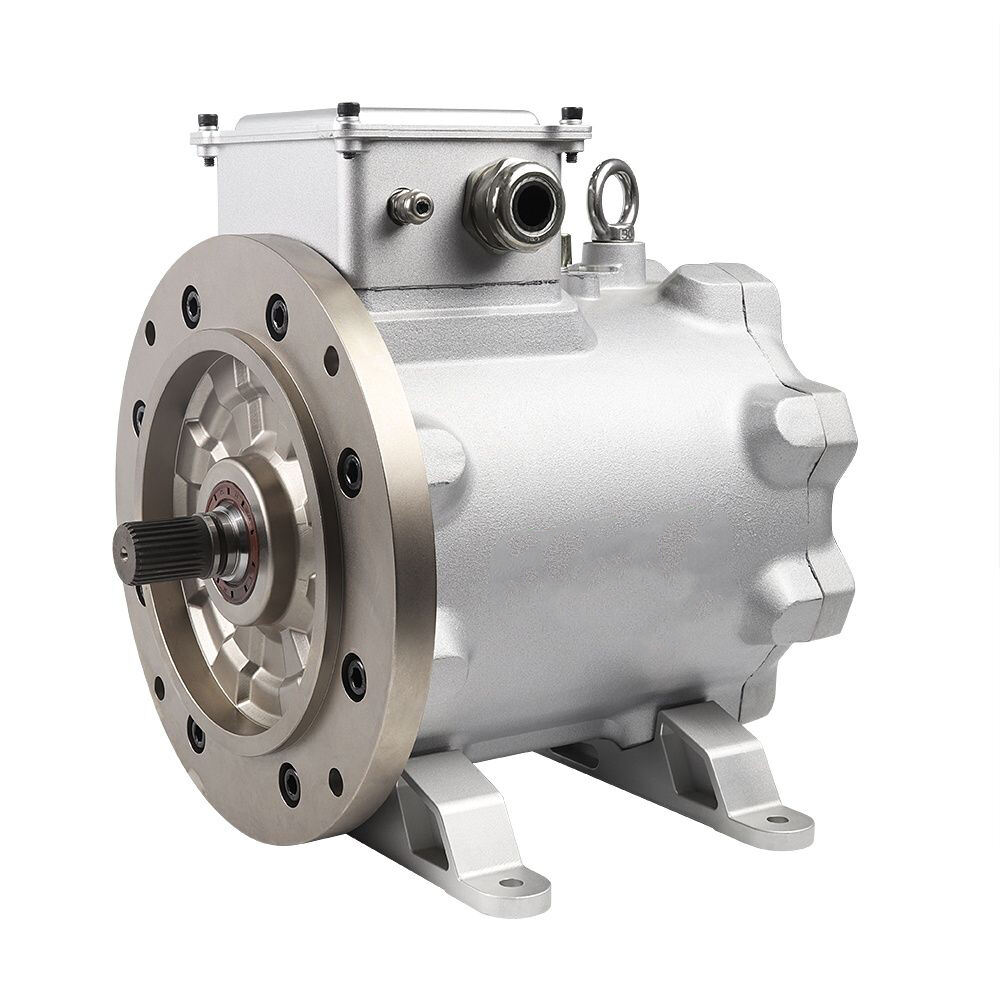

تتيح الدقة الهندسية للمحركات المتزامنة ذات المغناطيس الدائم مستويات غير مسبوقة من الكفاءة الطاقوية والموثوقية التشغيلية في البيئات الصناعية الصعبة. تعتمد هذه المحركات على المجال المغناطيسي الثابت الناتج عن مغناطيسات نادرة عالية الأداء للقضاء على خسائر النحاس في الدوار وتقليل التسخين الكلي. تُعد هذه التكنولوجيا مفيدة بشكل خاص في مرافق إنتاج المعادن حيث تُشغّل المحركات معدات عالية القصور الذاتي مثل مصانع الدرفلة، وآلات القص، وأنظمة مناولة اللفائف. في مصانع معالجة الألومنيوم، أظهرت المحركات المتزامنة ذات المغناطيس الدائم التي تُشغّل مصانع الدرفلة الساخنة استهلاكًا أقل للطاقة بنسبة 28٪ مقارنة بالمحركات المتزامنة التقليدية، مع توفير استقرار أفضل في السرعة والتحكم في العزم. تتضمن المحركات أنظمة عزل متقدمة تستخدم مواد قائمة على الميكا مع امتزاج ضغط الفراغ لضمان قوة العزل والتحمل الحراري. أظهرت دراسة حالة موثقة في منشأة معالجة فولاذ في أمريكا الشمالية أن استبدال محركات خطوط المعالجة بتقنية المغناطيس الدائم قلّل من استهلاك الطاقة بمقدار 3.8 كيلوواط ساعة لكل طن من الصلب المعالج، بينما زادت الإنتاجية بنسبة 12٪ بفضل الاستجابة الديناميكية المحسّنة. يتضمن عملية تصنيع محركات تيلهاو تجميع المغناطيس الآلي، واللف بالروبوتات، والامتزاج الخاضع للتحكم الحاسوبي لتحقيق جودة وأداء متسقين. تتميز المحركات بإمكانيات رصد الحالة المتكاملة، بما في ذلك مستشعرات درجة الحرارة، وكواشف الرطوبة، وأنظمة قياس التفريغ الجزئي لتقييم شامل للحالة الصحية. بالنسبة للتطبيقات التي تتضمن محركات تردد متغير، نقدم تصميمات خاصة بمقاومة عازلة محسّنة وعزل مقاوم للتوهج الكهربائي ليصمد أمام قفزات الجهد والتوافقيات عالية التردد. يوفر فريق الهندسة لدينا دعمًا فنيًا يشمل تحليل توافق النظام، وحسابات تشوه التوافقيات، ودراسات تنسيق الحماية. نحن نشجع المستخدمين المحتملين على التواصل مع متخصصي التطبيقات لدينا لمناقشة متطلباتهم التشغيلية المحددة، والظروف البيئية، وتوقعات الأداء من أجل تحديد الحل الأمثل للمحرك المناسب لتطبيقهم.