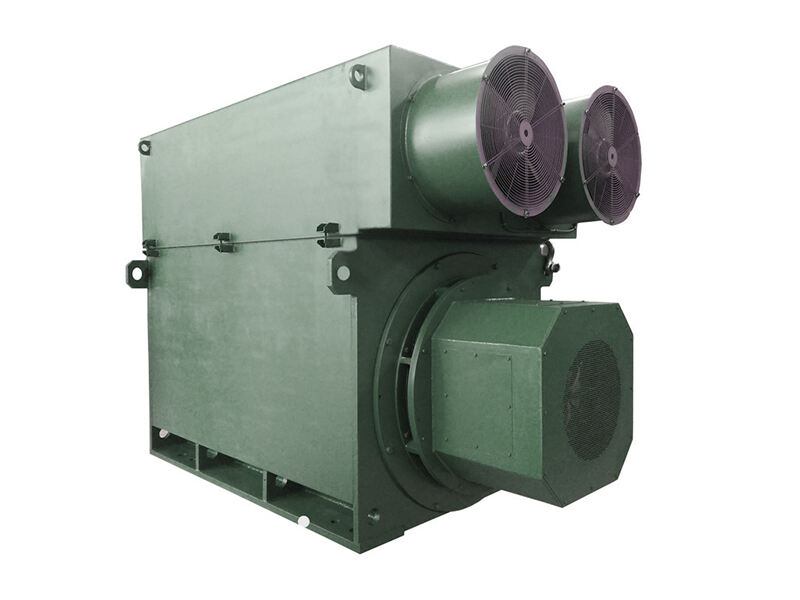

Les moteurs à courant alternatif haute tension sont essentiels aux processus de fabrication du verre, alimentant une gamme d'équipements lourds qui transforment des matières premières telles que le sable de silice, la soude et la chaux en produits verriers. Fonctionnant à des tensions comprises entre 3 kV et 11 kV, ces moteurs offrent la puissance élevée, le contrôle précis de la vitesse et la durabilité nécessaires pour résister aux hautes températures et aux conditions exigeantes des lignes de production de verre. Dans les fours de fusion du verre, les moteurs à courant alternatif haute tension entraînent les ventilateurs d'air de combustion et les pompes à carburant qui régulent la chaleur intense — souvent supérieure à 1500 °C — nécessaire pour faire fondre les matières premières. Ces moteurs doivent fonctionner en continu, résistant à la chaleur rayonnante des fours, ce qui rend leurs systèmes de gestion thermique critiques. Ils disposent d'enveloppes isolées et d'un refroidissement forcé par air pour maintenir les températures internes dans des limites sûres, empêchant la dégradation de l'isolation. La capacité des moteurs à ajuster leur vitesse via des variateurs de fréquence (VFD) permet un contrôle précis des mélanges air-carburant, optimisant l'efficacité de la combustion et réduisant la consommation d'énergie, un facteur essentiel puisque la fusion du verre est très énergivore. Les moteurs haute tension à courant alternatif alimentent également les machines de formage, telles que les rouleaux de verre flotté qui façonnent le verre fondu en feuilles planes. Ces applications exigent un couple et une vitesse constants pour garantir une épaisseur uniforme du verre, la précision des moteurs permettant de minimiser les vibrations pouvant déformer le verre. Dans la production de verre creux, ils entraînent les machines de soufflage, où un contrôle rapide et précis de la vitesse est essentiel pour façonner les bouteilles et les pots. La construction robuste des moteurs inclut des roulements renforcés conçus pour des intervalles de maintenance prolongés, réduisant ainsi les temps d'arrêt dans les environnements de production continue. Ils sont également conçus pour résister à la poussière et aux particules provenant de la manipulation des matières premières, avec des enveloppes étanches empêchant la contamination des composants internes. Les systèmes d'isolation sont classés en Classe F ou supérieure pour résister aux températures ambiantes élevées près des fours et des équipements de formage. En outre, les moteurs à courant alternatif haute tension entraînent les convoyeurs de manutention qui transportent les matières premières vers les fours et les produits verriers finis vers les lignes d'emballage, le contrôle de vitesse variable permettant la synchronisation avec les taux de production. Leur haut rendement contribue à réduire la consommation énergétique globale des usines de fabrication de verre, s'alignant sur les efforts du secteur pour diminuer son empreinte carbone. Grâce à leurs performances fiables, leur contrôle précis et leur durabilité dans des environnements à haute température, les moteurs à courant alternatif haute tension jouent un rôle essentiel dans la garantie de la qualité et de l'efficacité des processus de production du verre.