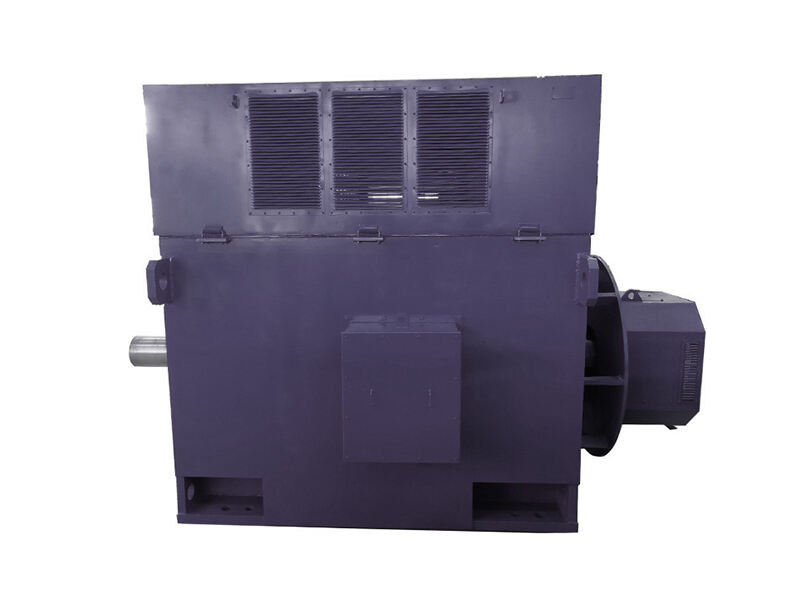

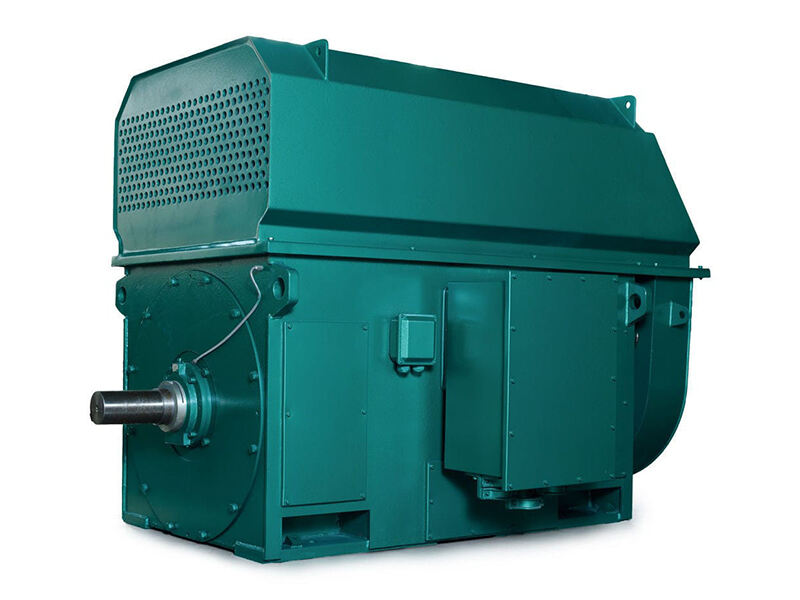

Un moteur à courant alternatif haute tension couplé à un variateur de fréquence (VFD) forme un système avancé et écoénergétique largement utilisé dans les applications industrielles où une régulation précise de la vitesse, la gestion des charges et l'optimisation énergétique sont critiques. Le moteur, fonctionnant sous des tensions comprises entre 3 kV et 11 kV, délivre une puissance et un couple élevés, tandis que le VFD régule sa vitesse en ajustant la fréquence et la tension de l'alimentation électrique, convertissant ainsi une puissance CA à fréquence fixe en une sortie à fréquence variable. Cette intégration résout une limitation essentielle des moteurs classiques à vitesse fixe : leur incapacité à s'adapter aux variations des exigences de charge, ce qui entraîne souvent un gaspillage d'énergie et des contraintes mécaniques. Dans des environnements industriels tels que la fabrication, l'exploitation minière et le traitement de l'eau, des équipements comme les pompes, les ventilateurs et les convoyeurs fonctionnent rarement en charge maximale de manière continue. Un moteur à courant alternatif haute tension équipé d'un VFD ajuste sa vitesse de rotation en fonction des besoins réels : par exemple, ralentir une pompe lorsque la demande en eau diminue ou accroître la vitesse d'un convoyeur pendant les pics de production. Cela réduit non seulement la consommation d'énergie de 30 à 50 % dans les applications à charge variable, mais réduit également l'usure des composants mécaniques, prolongeant ainsi leur durée de vie et diminuant les coûts de maintenance. Le VFD permet également un démarrage progressif, augmentant graduellement la vitesse du moteur au lieu d'appliquer immédiatement la tension maximale. Cela élimine les courants d'appel élevés associés au démarrage direct, qui peuvent surcharger les réseaux électriques et endommager les enroulements du moteur, tout en réduisant les chocs mécaniques subis par les équipements connectés (par exemple, engrenages, courroies) au démarrage. Une autre caractéristique essentielle est la régulation précise de la vitesse, cruciale dans des processus tels que la fabrication textile (où la tension des fils dépend de vitesses constantes des rouleaux) ou le mélange chimique (où les taux de réaction dépendent d'une rotation exacte de l'agitateur). Les VFD modernes offrent des fonctions avancées telles que des contrôleurs logiques programmables (PLC), une surveillance en temps réel et l'intégration avec des systèmes industriels IoT (IIoT), permettant aux opérateurs de suivre les paramètres de performance du moteur — température, courant, vibration — et de détecter à distance des anomalies. Cette capacité de maintenance prédictive réduit les arrêts imprévus. Les moteurs à courant alternatif haute tension couplés à des VFD sont également conçus pour gérer les distorsions harmoniques générées par les VFD, intégrant souvent des technologies de transistors bipolaires à grille isolée (IGBT) et des filtres afin d'assurer un fonctionnement stable et la conformité aux normes électriques (par exemple, IEEE 519 pour le contrôle des harmoniques). En outre, ils prennent en charge le freinage récupératif dans des applications telles que les grues ou les ascenseurs, convertissant l'énergie cinétique en électricité et la réinjectant dans le réseau, améliorant davantage l'efficacité énergétique. En résumé, ce système combine la puissance des moteurs à courant alternatif haute tension à la flexibilité des VFD, offrant une solution qui optimise les performances, réduit les coûts et améliore le contrôle opérationnel à travers diverses industries.