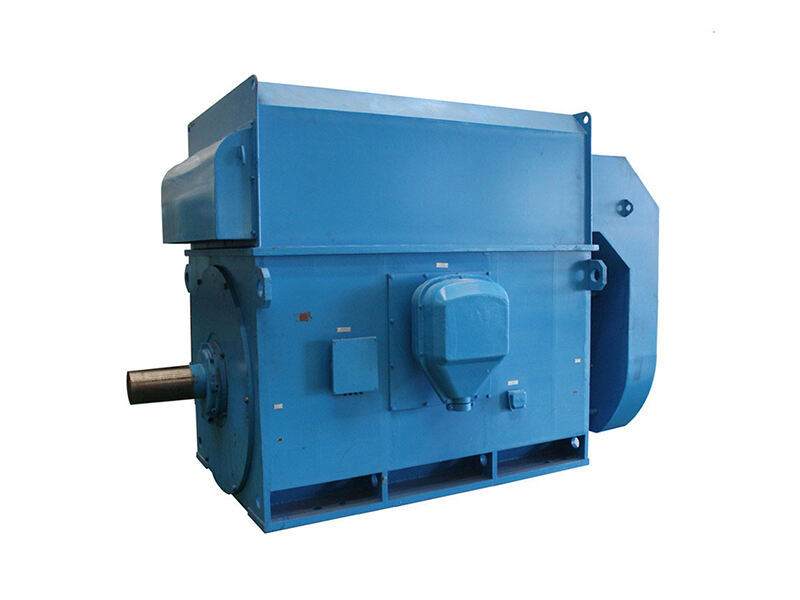

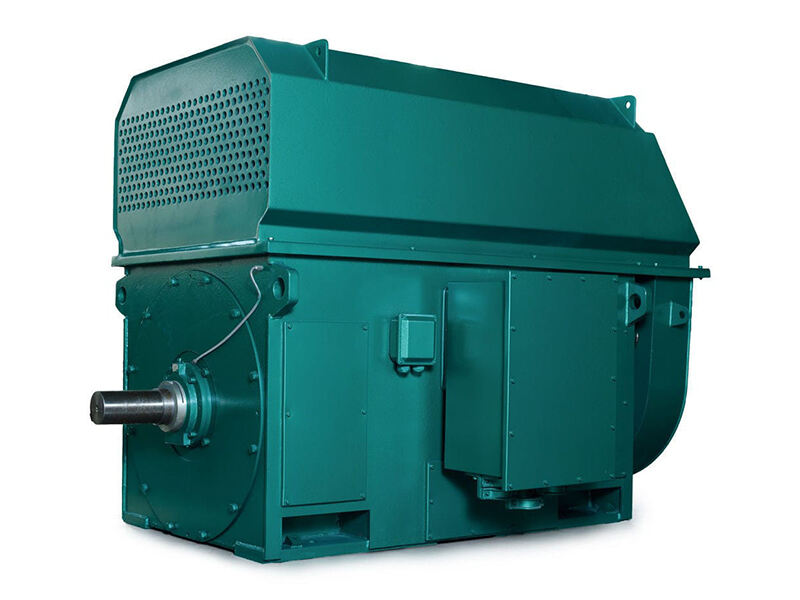

Los motores de corriente alterna de alta tensión, a menudo integrados como generadores, son componentes centrales en turbinas eólicas, convirtiendo la energía rotacional de las palas de la turbina en energía eléctrica para su distribución en la red. Funcionando típicamente a voltajes entre 6 kV y 33 kV, estos motores (o generadores) están diseñados para soportar los desafíos únicos de las aplicaciones de energía eólica, incluyendo velocidades variables del viento, cargas cíclicas y exposición a condiciones ambientales extremas como temperaturas extremas, humedad y vibración. En turbinas eólicas modernas, se utilizan comúnmente generadores síncronos o asíncronos de corriente alterna de alta tensión, siendo los generadores síncronos los que ofrecen mayor eficiencia y mejor compatibilidad con la red. Estos motores generan corriente alterna a frecuencias variables, que se convierte en corriente alterna de frecuencia fija mediante convertidores de potencia, permitiendo su integración con la red eléctrica. El diseño de alta tensión reduce los niveles de corriente, minimizando pérdidas de energía en la transmisión desde la góndola de la turbina hasta los transformadores de la red, especialmente en turbinas grandes con capacidades superiores a 4 MW. Los motores de turbinas eólicas deben ofrecer un rendimiento confiable bajo cargas fluctuantes, ya que las velocidades del viento cambian continuamente. Su construcción robusta incluye conjuntos de rotor reforzados con imanes de alta resistencia (en generadores síncronos de imán permanente) o rotores devanados (en generadores de inducción doblemente alimentados) para soportar tensiones dinámicas provenientes de la rotación de las palas. Los cojinetes están diseñados para intervalos prolongados de servicio, a menudo hasta 20 años, con sistemas avanzados de lubricación para soportar operación continua. La góndola, que alberga el motor, cuenta con envoltorios resistentes a las condiciones climáticas y sistemas de gestión térmica por enfriamiento con aire o líquido para mantener temperaturas óptimas de funcionamiento, incluso en climas extremos que van desde los 40 °C hasta los 50 °C. Los sistemas de aislamiento están especialmente formulados para resistir la humedad, la radiación UV y la corrosión, asegurando la integridad eléctrica durante la vida útil de la turbina. Además, estos motores incorporan sistemas de monitoreo de condiciones con sensores de vibración, temperatura y flujo magnético, posibilitando diagnósticos remotos para detectar posibles problemas como desgaste de cojinetes o degradación del aislamiento. Esta capacidad de mantenimiento predictivo es crucial para reducir tiempos de inactividad en parques eólicos offshore o remotos, donde el acceso es difícil y costoso. Combinando alta eficiencia, durabilidad y compatibilidad con la red, los motores de corriente alterna de alta tensión permiten a las turbinas eólicas maximizar su producción de energía, contribuyendo al crecimiento de la energía renovable y a la transición hacia la generación eléctrica sostenible.