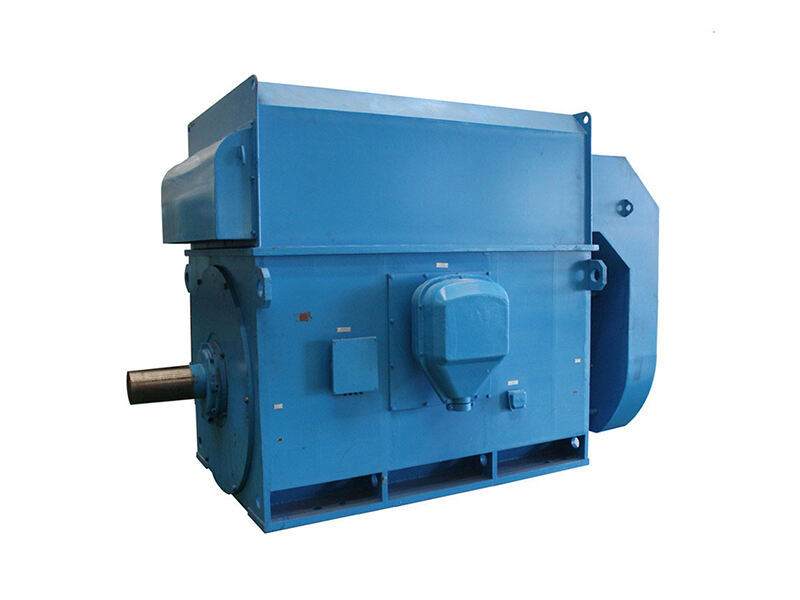

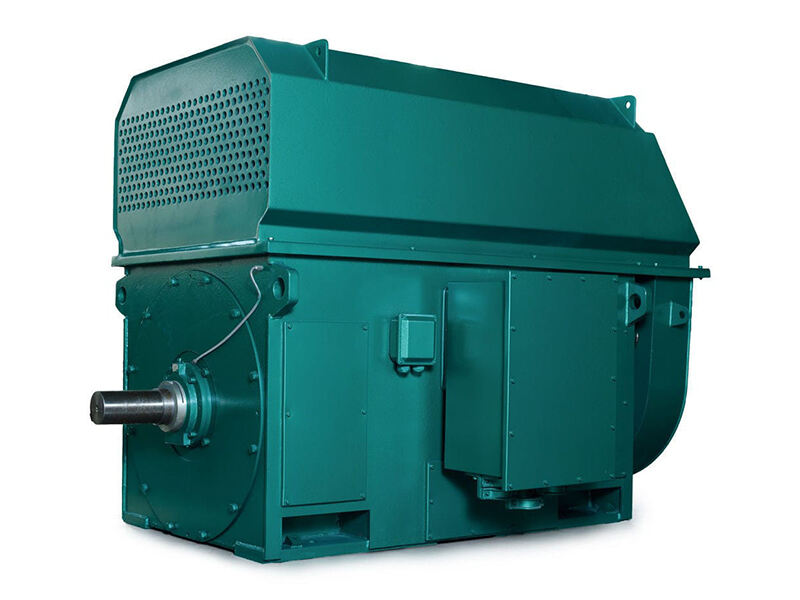

Les moteurs à courant alternatif haute tension, souvent intégrés en tant qu'alternateurs, constituent des composants centraux des éoliennes, convertissant l'énergie cinétique rotative provenant des pales de la turbine en énergie électrique destinée au réseau électrique. Fonctionnant généralement sous des tensions comprises entre 6 kV et 33 kV, ces moteurs (ou alternateurs) sont conçus pour résister aux défis spécifiques liés à l'énergie éolienne, notamment les vitesses variables du vent, les charges cycliques, ainsi que l'exposition à des conditions environnementales difficiles telles que les températures extrêmes, l'humidité et les vibrations. Dans les éoliennes modernes, on utilise couramment des alternateurs synchrones ou asynchrones à courant alternatif haute tension, les alternateurs synchrones offrant une meilleure efficacité et une plus grande compatibilité avec le réseau électrique. Ces moteurs produisent un courant alternatif à fréquence variable, qui est converti en courant alternatif à fréquence fixe à l'aide de convertisseurs de puissance, permettant ainsi l'intégration au réseau électrique. La conception haute tension réduit les niveaux de courant, minimisant ainsi les pertes d'énergie durant la transmission électrique depuis la nacelle jusqu'aux transformateurs du réseau, particulièrement dans les grandes éoliennes dont la capacité dépasse 4 MW. Les moteurs des éoliennes doivent offrir des performances fiables sous des charges variables, puisque la vitesse du vent change constamment. Leur construction robuste inclut des ensembles rotoriques renforcés équipés d'aimants à haute résistance (dans les alternateurs synchrones à aimants permanents) ou des rotors bobinés (dans les alternateurs asynchrones à double alimentation), capables de supporter les contraintes dynamiques dues à la rotation des pales. Les roulements sont conçus pour des intervalles de maintenance prolongés, souvent jusqu'à 20 ans, avec des systèmes avancés de lubrification permettant de résister à un fonctionnement continu. La nacelle, qui abrite le moteur, dispose d'enveloppes étanches avec des systèmes de gestion thermique par refroidissement à air ou à liquide, maintenant des températures optimales de fonctionnement, même dans des climats extrêmes allant de -40 °C à +50 °C. Les systèmes d'isolation sont spécialement formulés pour résister à l'humidité, aux rayons UV et à la corrosion, garantissant l'intégrité électrique pendant toute la durée de vie de l'éolienne. En outre, ces moteurs intègrent des systèmes de surveillance conditionnelle avec des capteurs mesurant les vibrations, la température et le flux magnétique, permettant des diagnostics à distance pour détecter d'éventuels problèmes tels que l'usure des roulements ou la dégradation de l'isolation. Cette capacité de maintenance prédictive est essentielle pour réduire les temps d'arrêt dans les parcs éoliens offshore ou éloignés, où l'accès est difficile et coûteux. En combinant une haute efficacité, une grande durabilité et une compatibilité avec le réseau électrique, les moteurs à courant alternatif haute tension permettent aux éoliennes de maximiser leur production d'énergie, contribuant ainsi à la croissance de l'énergie renouvelable et à la transition vers une production électrique durable.