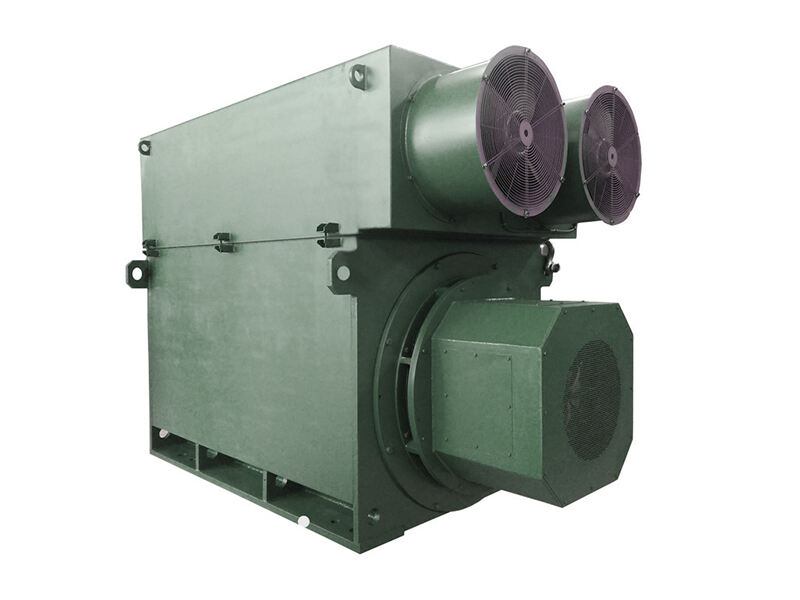

Motoarele de curent alternativ de înaltă tensiune sunt indispensabile în procesele metalurgice, unde asigură funcționarea echipamentelor grele esențiale pentru minerit, topire, laminare și rafinare metalelor, cum ar fi oțelul, aluminiul și cuprul. Aceste motoare funcționează la tensiuni între 3 kV și 11 kV și furnizează cuplul extrem și puterea susținută necesare pentru a acționa mașini precum laminorul, suflantele cuptoarelor înalte, podurile-grinzi și instalațiile de turnare continuă, care operează în condiții intense – temperaturi ridicate, vibrații puternice și expunere la praf, stropi de metal topit și substanțe corozive rezultate ca produse secundare. În metalurgie, echipamentele funcționează adesea la sarcini ciclice mari; de exemplu, laminorul comprimă în mod repetat semifabricatele incandescente în foi sau bare, cerând motoare cu o durabilitate excepțională. Motoarele de curent alternativ de înaltă tensiune concepute pentru acest sector dispun de ansambluri rotorice și statorice consolidate, fabricate din oțel electric de înaltă calitate, care minimizează pierderile de energie și rezistă stresului termic. Învelișurile lor sunt realizate, de regulă, din materiale rezistente la căldură, cum ar fi fonta sau oțelul aliat, cu straturi suplimentare de izolație pentru protejarea înfășurărilor împotriva temperaturilor extreme care depășesc 100°C. Pentru a face față factorilor ambientali severi, aceste motoare integrează sisteme avansate de etanșare care împiedică pătrunderea prafului metalic și a umezelii, care pot cauza scurtcircuite sau degradarea componentelor. Integrarea convertizoarelor de frecvență (VFD) permite controlul precis al vitezei, esențial în procese precum laminarea, unde menținerea grosimii constante a metalului depinde de vitezele exacte de rotație ale rolelor. Acest control permite, de asemenea, pornirea lină, reducând șocul mecanic în momentul pornirii echipamentului și prelungind durata de viață a angrenajelor, rulmenților și altor componente mecanice. Motoarele de curent alternativ de înaltă tensiune din industria metalurgică contribuie și la eficiența energetică, un aspect esențial în producția de metale intensivă din punct de vedere energetic. Prin optimizarea consumului de energie în fazele variabile ale sarcinii, acestea contribuie la reducerea consumului general de energie și la scăderea emisiilor de carbon. Fiabilitatea este îmbunătățită și prin funcțiile de întreținere predictivă, senzorii monitorizând vibrația, temperatura și curentul pentru a detecta potențiale defecțiuni înainte ca acestea să perturbe producția. În concluzie, aceste motoare sunt proiectate pentru a face față provocărilor specifice operațiunilor metalurgice, asigurând astfel o producție neîntreruptă, eficientă și sigură a metalelor.