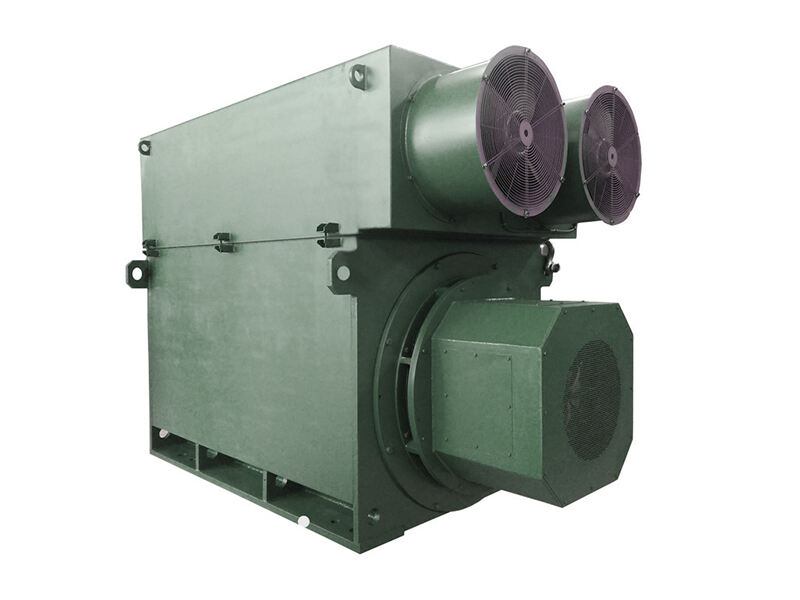

Los motores de corriente alterna de alta tensión son indispensables en los procesos metalúrgicos, donde impulsan equipos de gran resistencia esenciales para la minería, fundición, laminación y refinación de metales como el acero, el aluminio y el cobre. Funcionando a voltajes entre 3 kV y 11 kV, estos motores proporcionan el par extremo y la potencia sostenida necesarios para accionar maquinaria como trenes de laminación, sopladores de hornos de fundición, grúas para cucharas y máquinas de colada continua, que operan en condiciones intensas: altas temperaturas, vibraciones fuertes y exposición al polvo, salpicaduras de metal fundido y subproductos corrosivos. En metalurgia, el equipo suele operar bajo cargas cíclicas elevadas; por ejemplo, los trenes de laminación comprimen repetidamente lingotes de metal incandescentes en láminas o barras, lo que exige motores con una durabilidad excepcional. Los motores de corriente alterna de alta tensión diseñados para este sector presentan ensamblajes de estator y rotor reforzados fabricados con acero eléctrico de alta calidad, lo cual minimiza las pérdidas energéticas y resiste el estrés térmico. Sus carcasas suelen fabricarse con materiales resistentes al calor, como hierro fundido o acero aleado, con capas adicionales de aislamiento para proteger los devanados de temperaturas extremas superiores a 100 °C. Para soportar los factores ambientales adversos, estos motores incorporan sistemas avanzados de sellado que impiden la entrada de polvo metálico y humedad, los cuales pueden provocar cortocircuitos o degradación de componentes. La integración de variadores de frecuencia (VFD) permite un control preciso de la velocidad, fundamental en procesos como la laminación, donde mantener un espesor constante del metal depende de velocidades exactas de rotación de los rodillos. Este control también posibilita un arranque suave, reduciendo el choque mecánico durante el inicio del equipo y prolongando la vida útil de engranajes, cojinetes y otros componentes mecánicos. Los motores de corriente alterna de alta tensión en metalurgia también contribuyen a la eficiencia energética, un aspecto clave en la producción energéticamente intensiva de metales. Optimizando el consumo eléctrico durante las fases de carga variables, ayudan a reducir el consumo total de energía y disminuir la huella de carbono. La fiabilidad se ve aún mayor gracias a capacidades de mantenimiento predictivo, con sensores que monitorean vibración, temperatura y corriente para detectar fallos potenciales antes de que interrumpan la producción. En resumen, estos motores están diseñados para enfrentar los desafíos específicos de las operaciones metalúrgicas, garantizando una producción de metales ininterrumpida, eficiente y segura.